Wybór odpowiedniej śruby do kołka rozporowego o średnicy 10 mm to jeden z tych detali, który często bywa bagatelizowany, a ma fundamentalne znaczenie dla bezpieczeństwa i trwałości każdego mocowania. Ten artykuł to praktyczny przewodnik, który krok po kroku wyjaśni, jak precyzyjnie dobrać średnicę i długość wkrętu, aby zapewnić solidny i niezawodny montaż. Odpowiemy na Twoje potrzeby, dostarczając konkretnych parametrów i wskazówek, które rozwieją wszelkie wątpliwości.

Idealna śruba do kołka 10 mm kluczowe parametry dla trwałego montażu

- Do kołka 10 mm dobieraj śrubę o średnicy od 6 mm do 8 mm, z optymalnym rozmiarem 7 mm, aby zapewnić mocne rozprężenie.

- Długość śruby obliczaj wzorem: Długość kołka + Grubość mocowanego elementu + ok. 5 mm zapasu.

- Średnica wiertła musi być identyczna jak średnica kołka, czyli 10 mm, a otwór głębszy o około 10 mm.

- Wybór typu łba (stożkowy, sześciokątny) dopasuj do funkcji i estetyki mocowania.

- Zawsze dopasuj rodzaj kołka do materiału ściany, by uniknąć osłabienia mocowania.

Dlaczego precyzyjny dobór śruby do kołka 10 mm jest absolutnie kluczowy?

Jako doświadczony majsterkowicz, zawsze podkreślam, że dokładne dopasowanie śruby do kołka 10 mm to fundament bezpiecznego i trwałego mocowania. Nie jest to kwestia "na oko", lecz inżynierska precyzja. Błędy w doborze, takie jak zbyt cienka lub za krótka śruba, mogą prowadzić do niedostatecznego rozprężenia kołka, a w konsekwencji do osłabienia całego połączenia. W najlepszym wypadku przedmiot spadnie, w najgorszym uszkodzimy mocowany przedmiot lub, co gorsza, powierzchnię ściany. Pamiętaj, że bezpieczeństwo i stabilność mocowania zależą od każdego milimetra i prawidłowego dopasowania.

Zasada 1: Jaką średnicę śruby wybrać, by mocowanie było najtrwalsze?

Jaki jest złoty środek? Optymalna średnica wkrętu do kołka fi 10

Kiedy stajemy przed wyborem średnicy wkrętu do kołka 10 mm, musimy pamiętać o zasadzie, że śruba musi skutecznie rozeprzeć kołek, ale go nie uszkodzić. Z moich obserwacji i doświadczeń wynika, że optymalna średnica wkrętu do kołka fi 10 mieści się w zakresie od 6 mm do 8 mm. Najczęściej wybieranym i, moim zdaniem, najbardziej uniwersalnym rozmiarem jest 7 mm. Taka średnica zapewnia odpowiednie rozprężenie kołka, gwarantując mocne trzymanie w otworze, bez ryzyka jego pęknięcia czy deformacji. Zawsze jednak warto sprawdzić zalecenia producenta kołka to on najlepiej zna specyfikę swojego produktu.

Czy grubsza śruba zawsze znaczy lepsza? Kiedy 6 mm, a kiedy 8 mm?

Nie zawsze "grubsza" oznacza "lepsza". Wkręt o średnicy 6 mm będzie wystarczający do lżejszych zastosowań, gdzie obciążenie nie jest ekstremalnie duże, a zależy nam na łatwości montażu. Zapewnia on wystarczające rozprężenie dla kołka 10 mm. Natomiast wkręt 8 mm jest odpowiedni do większych obciążeń, gdzie wymagana jest maksymalna siła trzymania. Pamiętaj jednak, że wkręcenie grubszej śruby wymaga większej siły i precyzji. Zbyt gruba śruba, np. 9 mm, może uszkodzić kołek, rozerwać go lub osłabić jego strukturę, a nawet doprowadzić do pęknięcia materiału, w którym kołek jest osadzony. Kluczem jest równowaga między siłą rozprężenia a integralnością kołka i podłoża.Tabela doboru: Średnica śruby w zależności od obciążenia i materiału

Aby ułatwić Ci wybór, przygotowałem tabelę, która pomoże w doborze średnicy śruby do kołka 10 mm, uwzględniając rodzaj podłoża i przewidywane obciążenie. Pamiętaj, że podane wartości są orientacyjne i zawsze warto sprawdzić specyfikację producenta.| Rodzaj podłoża / Obciążenie | Zalecana średnica śruby (mm) |

|---|---|

| Beton, cegła pełna (lekkie/średnie obciążenie, do 50 kg) | 6-7 mm |

| Beton, cegła pełna (ciężkie obciążenie, 50-100+ kg) | 7-8 mm |

| Pustak ceramiczny, Porotherm (lekkie/średnie obciążenie) | 6 mm |

| Pustak ceramiczny, Porotherm (średnie obciążenie) | 7 mm |

| Gazobeton, bloczki silikatowe (lekkie/średnie obciążenie) | 6-7 mm |

Zasada 2: Długość śruby poznaj prosty wzór i oblicz idealny rozmiar

Jak krok po kroku obliczyć wymaganą długość wkrętu?

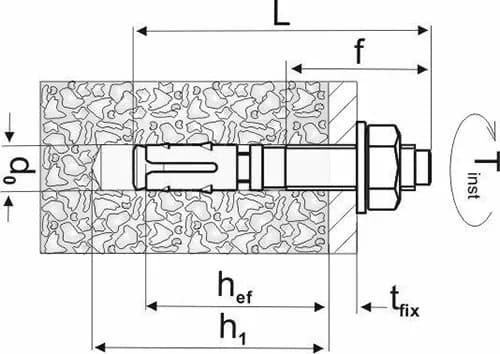

Dobór odpowiedniej długości wkrętu jest równie ważny, co jego średnica. Zbyt krótka śruba nie rozeprze kołka w pełni, a zbyt długa może uderzyć w coś za ścianą lub po prostu nie pozwoli na estetyczne wykończenie. Oto prosty wzór i instrukcja, jak obliczyć idealną długość:

- Zmierz długość kołka: Sprawdź długość kołka, którego używasz. Dla kołka 10 mm najczęściej spotykane długości to 50 mm, 60 mm, 70 mm itd.

- Zmierz grubość mocowanego elementu: Zmierz grubość przedmiotu, który chcesz zamocować (np. grubość półki, uchwytu, ramy).

- Dodaj zapas na rozprężenie: Do sumy długości kołka i grubości elementu dodaj około 5 mm zapasu. Ten zapas jest kluczowy, aby wkręt mógł lekko przejść przez kołek i w pełni go rozeprzeć.

- Zastosuj wzór: Długość wkrętu = Długość kołka + Grubość mocowanego elementu + ok. 5 mm zapasu.

Grubość mocowanego przedmiotu a długość śruby praktyczne przykłady

Przejdźmy do konkretów, abyś mógł to sobie wyobrazić. Załóżmy, że masz kołek o wymiarach 10x50 mm i chcesz zamocować element o grubości 10 mm. Zgodnie z moim wzorem, obliczenia wyglądają tak: 50 mm (długość kołka) + 10 mm (grubość elementu) + 5 mm (zapas) = 65 mm. Potrzebujesz więc wkrętu o długości co najmniej 65 mm. Weźmy inny przykład: kołek 10x60 mm i mocowany element o grubości 15 mm. Wtedy potrzebny będzie wkręt: 60 mm + 15 mm + 5 mm = 80 mm. Jak widzisz, to naprawdę proste!

Dlaczego zapas długości jest tak ważny dla prawidłowego rozprężenia kołka?

Wspomniane wcześniej 5 mm zapasu długości to nie jest moje widzimisię, to kluczowy element prawidłowego montażu. Ten niewielki dodatek pozwala wkrętowi na lekkie przejście przez całą długość kołka i pełne rozprężenie go w otworze. Bez tego zapasu wkręt mógłby nie dotrzeć do końca kołka lub nie wyjść wystarczająco głęboko, aby skutecznie go rozeprzeć. W efekcie kołek nie "złapie" ściany z pełną siłą, a mocowanie będzie niestabilne i podatne na luzowanie. Zapewnienie tego luzu gwarantuje maksymalną siłę trzymania i trwałość połączenia.

Nie tylko wymiary! Co jeszcze musisz wiedzieć o wyborze śruby?

Łeb stożkowy, sześciokątny czy podkładkowy? Dopasuj kształt do swojego zadania

Kształt łba wkrętu ma znaczenie nie tylko estetyczne, ale i funkcjonalne. Odpowiedni łeb zapewni stabilność i bezpieczeństwo mocowania, a także pozwoli na estetyczne wykończenie:

- Łeb stożkowy: Charakteryzuje się stożkowym kształtem, który pozwala na całkowite zagłębienie się w materiale. Idealny, gdy wkręt ma być niewidoczny i zlicowany z powierzchnią mocowanego elementu.

- Łeb sześciokątny: Posiada sześciokątny kształt, który umożliwia dokręcanie go kluczem. Jest to najlepszy wybór do mocowania ciężkich elementów, gdzie wymagana jest duża siła dokręcenia i odporność na wysokie obciążenia.

- Łeb walcowy/podkładkowy: Ma płaską, szeroką powierzchnię pod łbem, która działa jak wbudowana podkładka. Doskonale nadaje się do montażu elementów metalowych, np. uchwytów, gdzie zapewnia dużą powierzchnię docisku i chroni mocowany element przed uszkodzeniem.

Kiedy wkręt musi być niewidoczny, czyli zastosowanie łba stożkowego

Łeb stożkowy to mój ulubiony wybór, gdy zależy mi na estetyce i niewidocznym montażu. Jego konstrukcja pozwala na to, aby po wkręceniu całkowicie zlicował się z powierzchnią mocowanego elementu, tworząc gładką, jednolitą płaszczyznę. Jest to idealne rozwiązanie do mocowania listew przypodłogowych, paneli, mebli czy innych elementów, gdzie wystający łeb byłby niepożądany zarówno wizualnie, jak i funkcjonalnie. Pamiętaj tylko, aby otwór pod łeb był odpowiednio przygotowany (sfazowany), aby wkręt mógł się idealnie wpasować.

Montaż ciężkich elementów dlaczego łeb sześciokątny to najlepszy wybór?

Gdy przychodzi do mocowania naprawdę ciężkich przedmiotów, takich jak duże szafki wiszące, bojlery czy ciężkie półki, łeb sześciokątny jest bezkonkurencyjny. Jego kształt umożliwia użycie klucza (nasadowego lub płaskiego), co pozwala na aplikację znacznie większego momentu obrotowego niż w przypadku wkrętów z gniazdem krzyżowym czy torx. Dzięki temu możemy dokręcić śrubę z odpowiednią siłą, zapewniając maksymalne rozprężenie kołka i niezwykle stabilne, bezpieczne połączenie. To gwarancja, że nawet pod dużym obciążeniem mocowanie pozostanie nienaruszone.

Montaż kołka 10 mm jak u profesjonalisty: instrukcja i najczęstsze błędy

Wiercenie to podstawa: Jaką średnicę wiertła i głębokość otworu zastosować?

Prawidłowe wiercenie otworu to absolutna podstawa udanego montażu kołka 10 mm. Zawsze używaj wiertła o średnicy identycznej z kołkiem, czyli 10 mm. To nie podlega dyskusji. Użycie wiertła o mniejszej średnicy uniemożliwi wbicie kołka, a zbyt duży otwór sprawi, że kołek nie będzie miał się o co oprzeć i nie rozpręży się prawidłowo, co prowadzi do niestabilnego mocowania. Co do głębokości, otwór powinien być o około 10 mm głębszy niż długość samego kołka. Dzięki temu kołek będzie miał miejsce na pełne osadzenie i nie zostanie zablokowany przez pył.Dlaczego otwór musi być głębszy niż długość samego kołka?

Wielu amatorów pomija ten szczegół, a jest on niezwykle ważny. Otwór musi być głębszy o około 10 mm niż długość kołka, aby zapewnić przestrzeń na pył i drobne resztki materiału, które powstają podczas wiercenia. Jeśli otwór będzie miał dokładnie taką samą głębokość jak kołek, pył zgromadzi się na dnie i uniemożliwi pełne osadzenie kołka. Kołek będzie wystawał, a co gorsza, nie rozpręży się prawidłowo, bo nie będzie miał miejsca. To prosta zasada, która znacząco wpływa na siłę i trwałość mocowania.

Czystość to podstawa jak skutecznie usunąć pył z otworu?

Po wywierceniu otworu, zanim włożysz kołek, musisz go dokładnie oczyścić z pyłu. Zalegający pył to jeden z najczęstszych, a zarazem najbardziej niedocenianych wrogów trwałego mocowania. Działa jak warstwa izolacyjna, która uniemożliwia kołkowi prawidłowe rozprężenie i "złapanie" ścianek otworu. Do usunięcia pyłu możesz użyć odkurzacza, specjalnej szczoteczki do otworów, a nawet sprężonego powietrza. Nie lekceważ tego kroku czysty otwór to mocne mocowanie!

Najczęstsze błędy, które osłabiają mocowanie sprawdź, czy ich nie popełniasz

Nawet z najlepszymi narzędziami i kołkami, błędy montażowe mogą zniweczyć całą pracę. Unikanie ich jest kluczowe dla trwałości i, co najważniejsze, bezpieczeństwa każdego mocowania. Przyjrzyjmy się najczęstszym pułapkom.

Zbyt słabe dokręcenie śruby jak rozpoznać, że kołek nie "pracuje"?

Zbyt słabe dokręcenie śruby to klasyczny błąd. Jeśli śruba nie zostanie dokręcona z odpowiednią siłą, kołek nie rozpręży się prawidłowo w otworze. Oznacza to, że nie będzie on stabilnie przylegał do ścianek, a całe mocowanie będzie niestabilne. Jak to rozpoznać? Przedmiot będzie się chwiał, a przy próbie pociągnięcia go poczujesz luz. W skrajnych przypadkach kołek może po prostu wysunąć się z otworu. Zawsze dokręcaj śrubę do momentu, aż poczujesz wyraźny opór i stabilność.

Przekręcenie wkrętu kiedy siła staje się wrogiem trwałości?

Z drugiej strony, nadmierna siła przy dokręcaniu również jest szkodliwa. Przekręcenie wkrętu może prowadzić do uszkodzenia kołka (np. zerwania gwintu wewnętrznego, pęknięcia plastikowego korpusu), gwintu wkrętu, a nawet materiału podłoża. W przypadku kołków plastikowych, zbyt mocne dokręcenie może zdeformować kołek, uniemożliwiając mu prawidłowe rozprężenie lub sprawiając, że zacznie się obracać w otworze. W takiej sytuacji całe połączenie jest osłabione i często jedynym rozwiązaniem jest wywiercenie nowego otworu w innym miejscu.

Przeczytaj również: Kotwy wbijane w Warszawie: Gdzie kupić, ceny i montaż?

Wybór złego kołka do materiału ściany jak uniknąć katastrofy w pustaku czy karton-gipsie?

To jeden z najważniejszych aspektów, który często jest ignorowany, a ma kolosalne znaczenie. Rodzaj kołka musi być dopasowany do materiału ściany:

- Beton i cegła pełna: Do tych solidnych materiałów stosujemy standardowe kołki rozporowe. Ich konstrukcja opiera się na rozprężeniu w twardym, jednolitym podłożu.

- Materiały z pustkami (pustak ceramiczny, Porotherm, cegła dziurawka): Tutaj standardowy kołek rozporowy jest niewystarczający, ponieważ nie ma się o co oprzeć. Należy użyć kołków ramowych lub uniwersalnych, które po wkręceniu śruby zapętlają się lub tworzą węzeł w pustej przestrzeni, zapewniając stabilne mocowanie. Użycie złego kołka w pustaku to prosta droga do zniszczenia ściany i niestabilnego mocowania.

- Płyty gipsowo-kartonowe: Kołek 10 mm jest rzadziej stosowany w płytach g-k ze względu na ich delikatność i ryzyko uszkodzenia przy większych obciążeniach. Do płyt gipsowo-kartonowych zdecydowanie lepszym wyborem są specjalne kołki typu "molly" (metalowe, rozprężne) lub "ślimak" (samowiercące). Użycie standardowego kołka rozporowego w karton-gipsie może prowadzić do jego wyrwania i zniszczenia płyty.