Prawidłowa izolacja rur CO w ziemi to klucz do oszczędności i trwałości instalacji

- Kluczowe jest ułożenie rur poniżej strefy przemarzania gruntu, której głębokość w Polsce waha się od 0,8 m do 1,4 m, co wymaga odpowiedniego zagłębienia instalacji.

- Najskuteczniejszym rozwiązaniem są rury preizolowane (stal, PEX, PP z pianką PUR i płaszczem PEHD), ale można też stosować tradycyjne materiały, takie jak polistyren ekstrudowany (XPS) lub pianka poliuretanowa (PUR) z odpowiednim zabezpieczeniem.

- Należy bezwzględnie unikać materiałów nasiąkliwych, takich jak wełna mineralna czy zwykły styropian (EPS), które w kontakcie z wilgocią tracą swoje właściwości izolacyjne.

- Prawidłowe wykonanie wymaga stabilnej podsypki piaskowej, absolutnej szczelności połączeń (np. mufy termokurczliwe) oraz ewentualnej dodatkowej ochrony mechanicznej w miejscach obciążonych.

- Koszty rur preizolowanych wahają się od 30-80 zł/mb, tradycyjnych otulin od kilku do kilkudziesięciu zł/mb, a robocizna to około 25-50 zł/mb, zależnie od stopnia skomplikowania.

Prawidłowa izolacja rur centralnego ogrzewania prowadzonych w ziemi to znacznie więcej niż tylko techniczny wymóg. To inwestycja, która przekłada się na realne oszczędności w rachunkach za ogrzewanie i co najważniejsze, zabezpiecza całą instalację na długie lata bezawaryjnej pracy. Z mojego doświadczenia wiem, że zaniedbanie tego etapu to prosta droga do problemów.

Podstawowym celem izolacji jest oczywiście zapobieganie utracie ciepła. Rury CO transportują gorącą wodę, a bez odpowiedniej bariery termicznej, większość tej energii po prostu uciekałaby w grunt. W efekcie, zamiast efektywnie ogrzewać budynek, niepotrzebnie ogrzewalibyśmy ziemię wokół rurociągu, co jest po prostu marnotrawstwem energii i pieniędzy.

Co więcej, izolacja pełni kluczową rolę w ochronie samych rur przed szkodliwym działaniem mrozu i wilgoci. Woda w gruncie, zwłaszcza w okresie zimowym, może prowadzić do przemarzania instalacji, a co za tym idzie do pęknięć i poważnych awarii. Wilgoć natomiast sprzyja korozji i degradacji materiałów, skracając żywotność całego systemu. Dobrze wykonana izolacja jest więc tarczą ochronną.

W Polsce, podobnie jak w innych krajach, istnieją ogólne normy i przepisy budowlane dotyczące prowadzenia instalacji w gruncie. Kluczowym wymogiem jest zabezpieczenie instalacji przed przemarzaniem, co najczęściej realizuje się poprzez odpowiednie zagłębienie rur poniżej strefy przemarzania gruntu oraz zastosowanie efektywnych materiałów izolacyjnych. Pamiętajmy, że te wytyczne mają na celu zapewnienie bezpieczeństwa i trwałości systemu.

Rury preizolowane czy tradycyjne otuliny? Wybór optymalnego rozwiązania

Wybór odpowiedniej metody izolacji rur CO w ziemi jest jednym z najważniejszych etapów planowania instalacji. Na rynku dostępne są dwie główne opcje: nowoczesne rury preizolowane oraz tradycyjne metody z wykorzystaniem otulin. Zastanówmy się, która z nich będzie najlepszym rozwiązaniem dla Twojego projektu, biorąc pod uwagę zarówno efektywność, jak i koszty.

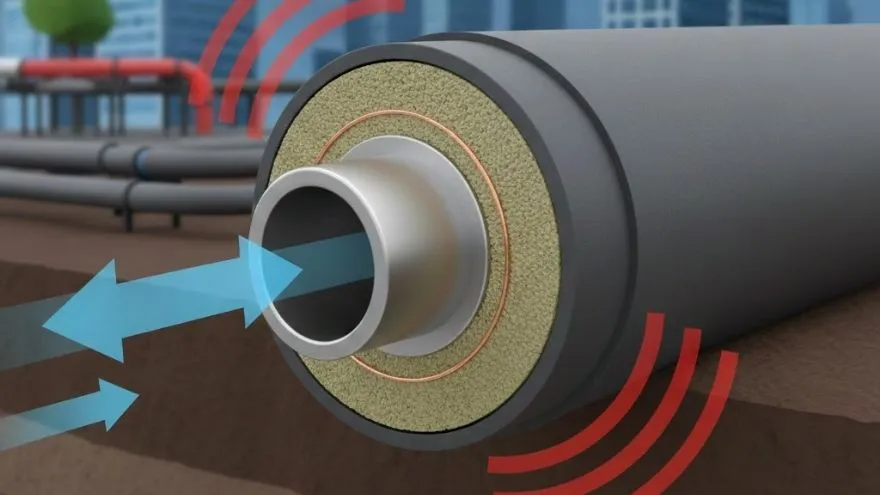

Systemy preizolowane to obecnie najczęściej rekomendowane rozwiązanie. Składają się one z trzech głównych warstw: rury przewodowej (wykonanej ze stali, PEX lub PP), grubej warstwy izolacyjnej z twardej pianki poliuretanowej (PUR) oraz zewnętrznego, wytrzymałego płaszcza osłonowego z polietylenu wysokiej gęstości (PEHD). Ich główne zalety to minimalne straty ciepła, doskonała odporność na wilgoć oraz wysoka odporność na uszkodzenia mechaniczne, co przekłada się na długą żywotność i bezawaryjność.

Alternatywą są tradycyjne materiały izolacyjne, które stosuje się do ocieplania standardowych rur. Do najskuteczniejszych należą polistyren ekstrudowany (XPS) oraz pianka poliuretanowa (PUR). XPS charakteryzuje się bardzo niską nasiąkliwością i dużą odpornością na ściskanie, co czyni go dobrym wyborem w warunkach gruntowych, zwłaszcza w formie gotowych łupków. Pianka PUR, dostępna jako otuliny lub natrysk, oferuje z kolei doskonałe właściwości izolacyjne, ale wymaga bezwzględnego i skutecznego zabezpieczenia przed wilgocią z gruntu.

- Wełna mineralna: Jest materiałem nasiąkliwym. W kontakcie z wilgocią z gruntu, co jest nieuniknione, całkowicie traci swoje właściwości izolacyjne, stając się jedynie mokrą masą.

- Zwykły styropian (EPS): Choć popularny w innych zastosowaniach, w ziemi nie sprawdza się najlepiej. Może chłonąć wodę, a jego odporność mechaniczna na nacisk gruntu jest zbyt niska, co prowadzi do uszkodzeń i utraty izolacji.

- Pianka polietylenowa (PE): Posiada zbyt niską odporność na wilgoć i czynniki mechaniczne, aby mogła być samodzielnie stosowana jako izolacja rur w gruncie. Może być co najwyżej elementem składowym bardziej złożonego systemu w rurze osłonowej.

Montaż izolacji rur CO w ziemi: Praktyczny poradnik krok po kroku

Prawidłowy montaż izolacji rur CO w ziemi to fundament trwałości i efektywności całej instalacji. Każdy etap prac, od wykopu po zasypanie, ma kluczowe znaczenie. Z mojego doświadczenia wiem, że dbałość o detale na tym etapie procentuje przez lata, dlatego przygotowałem dla Ciebie praktyczny poradnik krok po kroku.

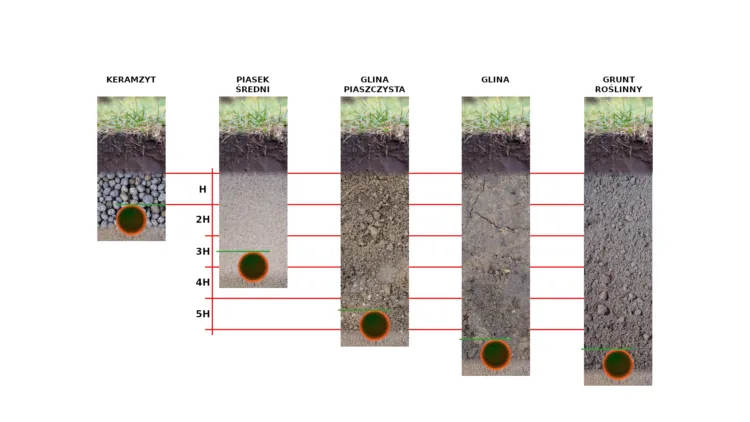

Kluczowe znaczenie ma głębokość wykopu. Rury muszą być ułożone poniżej strefy przemarzania gruntu, aby zapobiec ich uszkodzeniu w okresie zimowym. W Polsce głębokość ta jest zróżnicowana regionalnie. Poniżej przedstawiam orientacyjne głębokości przemarzania i zalecane minimalne głębokości ułożenia rur, zgodnie z polskimi normami:

| Strefa przemarzania | Głębokość przemarzania i zalecane ułożenie rur |

|---|---|

| Strefa I (zachodnia Polska) | Przemarzanie do 0,8 m (zalecane układanie rur na głębokości min. 1,0 m) |

| Strefa II (centralna Polska) | Przemarzanie do 1,0 m (zalecane układanie na min. 1,2 m) |

| Strefa III (wschodnia i podgórska Polska) | Przemarzanie do 1,2 m (zalecane układanie na min. 1,4 m) |

| Strefa IV (północno-wschodnia Polska) | Przemarzanie do 1,4 m (zalecane układanie na min. 1,6 m) |

Po wytyczeniu trasy i wykonaniu wykopu, niezwykle ważne jest odpowiednie przygotowanie podłoża. Dno wykopu musi być stabilne, równe i pozbawione ostrych kamieni, które mogłyby uszkodzić rury lub izolację. Konieczne jest wykonanie podsypki z piasku o grubości około 10-20 cm. Piasek nie tylko chroni rury przed punktowymi naciskami, ale także zapewnia im stabilne i równomierne podparcie na całej długości.

Następnie przystępujemy do układania i łączenia rur. W przypadku rur preizolowanych, odcinki łączy się ze sobą, a następnie szczególną uwagę należy poświęcić zabezpieczeniu połączeń. Muszą być one absolutnie szczelne, aby wilgoć nie dostała się do warstwy izolacyjnej. Do tego celu stosuje się specjalne mufy termokurczliwe, które po podgrzaniu ściśle przylegają do płaszcza rury, tworząc wodoszczelne połączenie. W tradycyjnych systemach, po połączeniu rur, należy starannie zaizolować miejsca łączeń otulinami.

W niektórych miejscach, zwłaszcza tam, gdzie rurociąg będzie narażony na większe obciążenia, np. pod podjazdami, parkingami czy ścieżkami, zalecam zastosowanie dodatkowej ochrony mechanicznej. Może to być rura osłonowa, popularnie nazywana peszlem, lub rura PCV o większej średnicy. Taka osłona stanowi dodatkową barierę przed uszkodzeniami mechanicznymi, które mogłyby powstać w wyniku nacisku gruntu lub przejeżdżających pojazdów.

Najczęstsze błędy w izolacji rur CO w gruncie i jak ich unikać

Nawet najlepiej dobrane materiały nie zagwarantują sukcesu, jeśli popełnimy błędy wykonawcze. Z mojego doświadczenia wynika, że unikanie tych najczęstszych pomyłek to klucz do oszczędności, bezawaryjnej pracy instalacji i spokoju na długie lata. Warto poświęcić chwilę, aby je poznać i świadomie ich unikać.

Jednym z najpoważniejszych błędów jest ignorowanie mapy stref przemarzania gruntu i zbyt płytkie ułożenie instalacji. Jeśli rury znajdą się w zasięgu mrozu, woda w nich może zamarznąć, prowadząc do pęknięć i kosztownych awarii. Taka sytuacja nie tylko generuje wysokie koszty napraw, ale także unieruchamia system grzewczy w najmniej odpowiednim momencie.

Kolejnym błędem jest wybór materiału izolacyjnego, który nie jest odporny na wilgoć i nacisk gruntu. Jak już wspomniałem, wełna mineralna czy zwykły styropian (EPS) w ziemi po prostu się nie sprawdzą. Nasiąkają wodą, tracą swoje właściwości izolacyjne i pod wpływem nacisku ulegają zgnieceniu. W efekcie, zamiast izolacji, mamy materiał, który przewodzi ciepło i nie chroni rur, prowadząc do ogromnych strat energii.

Niedbałe wykonanie izolacji złączek, kolanek i trójników to ciche źródła strat ciepła i potencjalne miejsca awarii. Często widzę, jak wykonawcy skupiają się na prostych odcinkach, a zapominają o tych krytycznych punktach. Każde połączenie to mostek termiczny, przez który ciepło ucieka, jeśli nie zostanie starannie i szczelnie zaizolowane. To właśnie w tych miejscach najczęściej dochodzi do nieszczelności i uszkodzeń.

Brak stabilnej podsypki piaskowej pod rurociągiem to również poważny błąd. Rury ułożone bezpośrednio na nierównym, kamienistym dnie wykopu są narażone na punktowe obciążenia i uszkodzenia mechaniczne. Podsypka piaskowa pełni rolę amortyzatora, rozkładając ciężar gruntu równomiernie i chroniąc rury przed zgnieceniem czy przetarciem. Jej brak to ryzyko uszkodzenia rur i izolacji już na etapie zasypywania wykopu.

Analiza kosztów: Ile kosztuje prawidłowa izolacja rur CO w ziemi?

Inwestycja w prawidłową izolację rur CO w ziemi to wydatek, który, choć początkowo może wydawać się znaczący, szybko się zwraca. Patrząc na to z perspektywy długoterminowej, oszczędności na rachunkach za ogrzewanie i brak kosztownych napraw w pełni uzasadniają poniesione koszty. Przyjrzyjmy się orientacyjnym cenom poszczególnych elementów.

Ceny rur preizolowanych są dość zróżnicowane i zależą przede wszystkim od średnicy rury przewodowej oraz producenta. Na przykład, rura o mniejszej średnicy, przeznaczona do użytku domowego, może kosztować od 30 do 80 złotych za metr bieżący. Warto pamiętać, że wyższa cena często idzie w parze z lepszą jakością izolacji i dłuższą gwarancją, co w przypadku instalacji podziemnej jest niezwykle istotne.

Jeśli zdecydujesz się na tradycyjną izolację, koszty będą niższe, ale musisz doliczyć cenę rur oraz materiałów do ich zabezpieczenia. Otuliny ze styropianu XPS lub pianki PUR to wydatek od kilku do kilkudziesięciu złotych za metr, w zależności od średnicy rury i grubości izolacji. Do tego należy doliczyć koszt rur przewodowych, ewentualnych rur osłonowych oraz materiałów do uszczelnienia połączeń.

Koszty robocizny za ułożenie instalacji przez fachowca również są zróżnicowane. Orientacyjnie, za ułożenie metra bieżącego instalacji można zapłacić od 25 do 50 złotych. Należy jednak pamiętać, że cena ta może wzrosnąć w zależności od stopnia skomplikowania prac na przykład, jeśli teren jest trudny, wymaga wielu zakrętów, głębokiego wykopu czy dodatkowych zabezpieczeń. Zawsze warto poprosić o szczegółową wycenę przed rozpoczęciem prac.